A nagy nyomás hatására történő kitágulást rugalmas szilárdsághordozókkal oldották meg: gumizott szövetbetéteket építettek össze, amelynek ezután a vulkanizáló-formában adtak alakot. A történelem azonban azt mutatja, hogy az abroncstervezés egyre kifinomultabb megoldásokat kíván meg a növekvő igények kielégítése érdekében: a gumiperemes abroncstól kezdve a Michelin PAX rendszerig az abroncs állandóan változott.

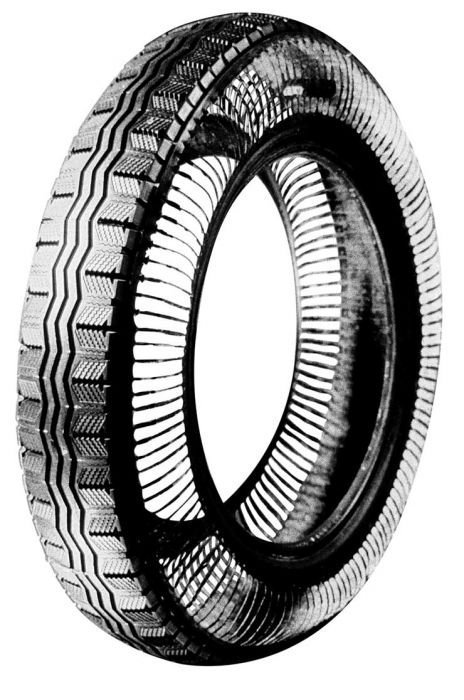

1920-tól 1950-ig az „abroncs” diagonálabroncsot jelentett. A diagonál szerkezet azt jelenti, hogy a gumiabroncsköpeny teherhordó szerkezetét olyan egymásra helyezett betétek alkotják, melyeken belül az egymással párhuzamos, gumiba ágyazott kordszálak nagyjából 45°-ot zárnak be a koronavonallal, és irányuk betétenként váltakozik. A betétek peremtől peremig tartanak, ugyanannyi betét van az oldalfalon is, mint a futózónában.

Egy normál személyabroncs hat-nyolc, a teherabroncs pedig gyakran 12 betétből áll. A betétek száma szükség szerint növelhető, hiszen ez határozza meg az abroncs teherbírását.

A diagonál szerkezet merev, mindazonáltal elég gyenge oldalirányú tapadást biztosít, vagyis az abroncs sokat csúszkál az úton, és kanyargós utakon hamar elkopik. A sokszori hajtogatás hatására pedig a sok betét egymáshoz dörzsölődik, és ettől az abroncs túlmelegszik. A diagonálabroncsnak nem erős oldala az élettartam és a gazdaságosság.

A diagonál szerkezet hosszantartó tanulmányozása során nyert váratlan eredmények, így a tapasztalt hibák okának megértése vezetett 1946-ban a forradalmi radiálabroncs feltalálásához.

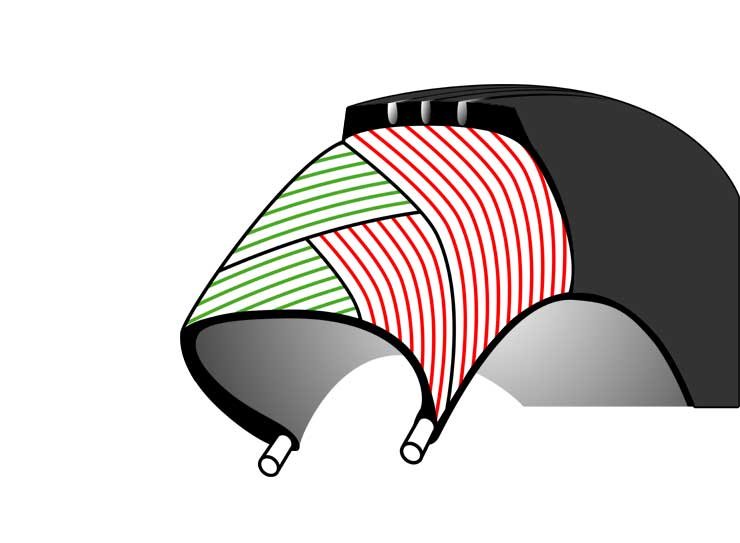

A radiál szerkezetre az jellemző, hogy teljesen kettéválik benne az oldalfal és a futózóna szerepe. A teherviselő szerkezetet peremtől peremig húzódó, tömlőszerű szövetváz alkotja, amelyet két acélkord betét övez megfelelő szögben keresztezve egymást (20° körül). Ez a szerkezet viszonylag egyszerű: 1-2 karkaszbetét, 2 övbetét normál abroncsban, 3 övbetét nagy teljesítményű abroncsban.

A radiálabroncsok oldalfala könnyen hajlítható, és ez lágyabb függőleges rugózást, kényelmesebb utazást biztosít.

A radiál szerkezet következménye az is, hogy a talajjal érintkező felület a lehető legnagyobb. A kormányzás nagyon közvetlen (merev), oldalirányú eltérítő erők (pl. járdaszegély, oldalszél) hatása ellenére is jó az irányíthatóság. A kopásállóság kiváló.

Az övesdiagonál (félradiál) abroncsot – amely átmenet a diagonál- és a radiálabroncs között – az Atlanti-óceán túlsó partján élő szakemberek találták fel azzal a céllal, hogy a diagonálabroncs előállításához használt gépeket és berendezéseket továbbra is lehessen használni. Ezek alkalmasak övesdiagonál abroncs gyártására, de a radiálabroncs gyártásához át kellett volna alakítani őket. A hibrid abroncs teljesítménye azonban nem váltotta be a hozzá fűzött reményeket.

1975-ben már Európából importált vagy új amerikai gyárakban gyártott radiálabroncsokat szereltek a elsőszerelők az amerikai gyártmányú autókra. A hetvenes évek végén az öves-diagonál abroncsok gyártása elkezdett csökkenni. Az amerikai abroncsipar kezdett áttérni a radiálra. 1980-ban az elsőszerelői és utánpótlás piac 52 %-át már radiálabroncsok tették ki.

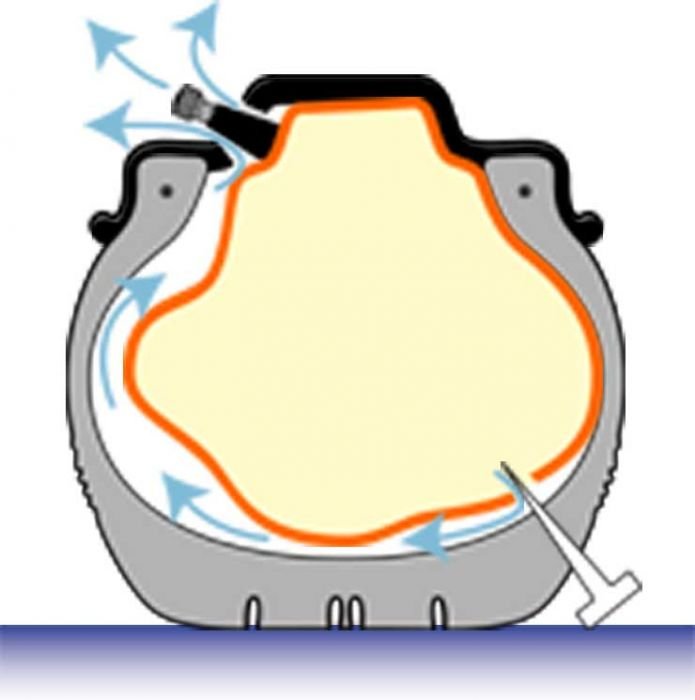

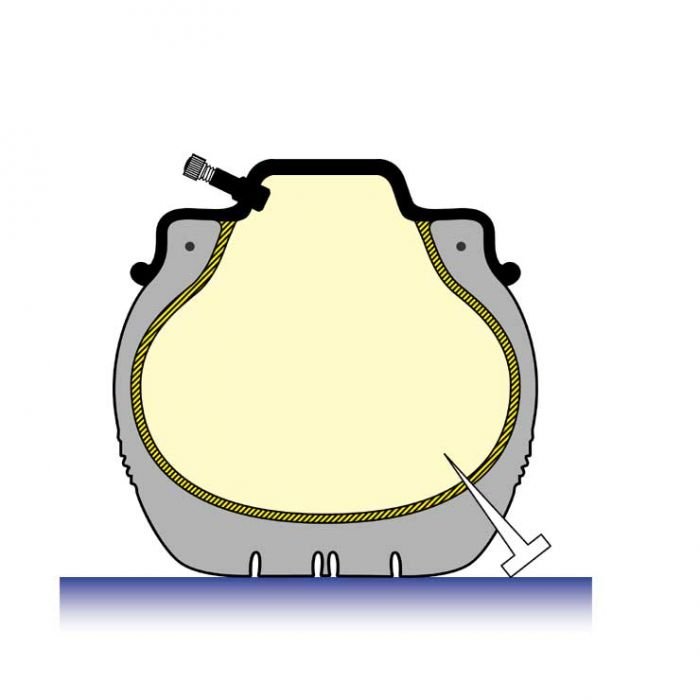

Amikor 1895-ben feltalálta az elsõ leszerelhetõ abroncsot, Michelin már azon gondolkodott, hogyan lehetne megszabadulni a belsõ tömlõtõl. Az elgondolás a fiókban maradt, mivel sem az akkori technológia, sem az akkori anyagok nem tették lehetõvé ezt a változást. Mindazonáltal a Michelin 1930-ban benyújtott egy szabadalmat az ACI abroncsra, amely „beépített belsõ tömlõvel” rendelkezett. De a háború elõtt nem gyártottak ilyen abroncsot.

A második világháború alatt az alapanyaghiány elősegítette a műkaucsuk, így a kiváló légzáró képességgel rendelkező butilkaucsuk gyártásának fejlődését is.

Ugyanakkor megindult a jól tömítő, pontos geometriájú pántok tömeggyártása is. Ez kedvezett a tömlő nélkül használható abroncsok elterjedésének. A Michelin 1953-ban jelent meg saját első ACI abroncsával, míg amerikai gyártók már gyártották az általuk „tubeless”-nek („tömlő nélkülinek”) nevezett abroncsokat.

Európai felhasználók és járműgyártók hamar felismerték, hogy ezzel a módszerrel védekezhetnek a leghatásosabban a defektek kellemetlen következményei ellen. A hatvanas években a Citroën ilyen abroncsot szerelt minden 2 és 3 HP jelű járművére. A hetvenes években egyre jobban terjedt ez a gyakorlat, és mára már teljesen általánossá vált.

A tömlő nélküli abroncs elterjedésében szerepet játszó előnyös tulajdonságok: a könnyű szerelhetőség, a szerelési hibák kiküszöbölése (gyakran éppen ez okozta a defektet), a kisebb költség, a nagyobb általános biztonság.

A PAX rendszer révén a Michelin valóban megváltoztatta az abroncs konstrukcióját. A PAX rendszer felszerelhető minden járműtípusra függetlenül annak jellegétől, így ez lesz a jövő szabványos abroncsa.

Az abroncs pereme teljesen új konstrukciójú. Az oldalfal rövidebb, keskenyebb, ami jobb úttartás biztosít, és biztonságosabb, pontosabb lesz a jármű irányítása is.

A PAX rendszerű abroncsnak a gördülési ellenállása is észrevehetően (akár 10 %-kal is) kisebb, mint a jelenleg használatos abroncsoké. A jármű kevesebb üzemanyagot fogyaszt és kevésbé szennyezi a levegőt.

A konstrukció garantálja, hogy az abroncs nulla nyomásnál is a pánton maradjon.

Defekt esetén a jármű folytathatja útját, mert nulla nyomáson az abroncs „felül” a pántból az abroncs belsejébe benyúló támasztógyűrűre. Az abroncs ennél fogva már nem is eshet már le a pántról.

A támasztógyűrűnek köszönhetően a jármű a defekt után megtehet még akár 200 km-t is 80 km/h sebességgel. További előny, hogy a jármű mozgása még hirtelen nyomásvesztés esetén is kézben tartható.